Alles unter einem Dach - die smarte Drahtfertigungsroute am LKR

Das LKR Leichtmetallkompetenzzentrum Ranshofen stellt komplexe 3D-Bauteile mit dem modernen Fertigungsverfahren WAAM (wire+arc additive manufacturing) her.

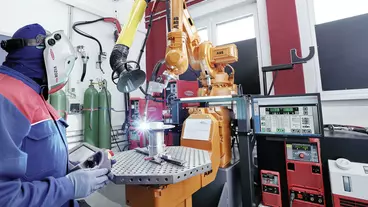

Die notwendigen WAAM-tauglichen Schweißdrähte aus Aluminium- und Magnesiummaterialien erforschen die LKR WissenschaftlerInnen bereits seit mehreren Jahren. In der hauseigenen smarten Drahtfertigungsroute werden diese Sonderdrähte entwickelt, gepresst und aufgespult. Ein Schweißroboter fertigt daraus ein Bauteil, indem er schichtweise den Schweißdraht in mehreren Lagen übereinander legt. Im AM-Laboratory können mittels werkstoffspezifischer Prozessführung, einem mehrachsigen Robotiksystem und modernsten Brennertechnologien komplexe 3D-Bauteile aufgebaut werden.

„Das LKR ist Vorreiter in der Erforschung und Weiterentwicklung des WAAM-Verfahrens als zukünftige Schlüsseltechnologie der Industrie. Der Vorteil liegt darin, dass komplizierte Geometrien bei reduziertem Materialeinsatz und wenig Ausschuss realisiert werden können“, sagt Martin Schnall, WAAM-Experte am LKR. Die LKR WissenschaftlerInnen verfolgen einen ganzheitlichen Forschungs- und Entwicklungsansatz, um die eingesetzten Drahtwerkstoffe prozessspezifisch zu verbessern und für Aluminium- und Magnesiumdrähte gesteigerte mechanischen Eigenschaften zu erreichen. Der Entwicklungsprozess umfasst die gesamte Wertschöpfungskette. Angefangen von der Legierungsdefinition und -herstellung, über die Drahtherstellung mit Sonderlegierungen, Schweiß- und WAAM-Prozessanpassungen bis hin zu finalen Prototypen und deren werkstoffkundlicher und mechanischer Charakterisierung.

Stephan Ucsnik, Thematic Coordinator Material Based Design ergänzt: „Zusätzlich zu den experimentellen Schweiß- und WAAM-Entwicklungen werden im LKR die verwandten Themen FEM-basierte Werkstoff- und Prozesssimulation, Online-Monitoring, Data Management, CAD-CAM-Schnittstelle und Inline-Prozessregelung erforscht.“

Passend zu diesem Artikel

Wire Arc Additive Manufacturing (WAAM) ermöglicht metallische Bauteile mit optimalem Verhältnis von Steifigkeit und Gewicht.

Die Leichtmetallgießerei im Werk Landshut der BMW Group startet in eine neue Ära.

Burkhard Plett ist seit dem 1. Februar 2024 neuer CEO von Borbet, Hersteller von Leichtmetallrädern mit Hauptsitz in Hallenberg-Hesborn.