Elektroauto: Batteriegehäuse aus CFK

SGL Carbon fertigt Prototypen für Batteriegehäuse in E-Autos von Nio. Die Gehäuse aus CFK seien 40% leichter als Aluminiumlösungen.

Der chinesische Automobilhersteller Nio hat in Zusammenarbeit mit SGL Carbon Prototypen für Batteriekästen aus carbonfaserverstärktem Kunststoff (CFK) für Hochleistungs-Elektrofahrzeuge entwickelt. Dank des Einsatzes von CFK ist das Gehäuse der Batterie besonders leicht, stabil und sicher. Der gesamte Batteriekasten samt Akkus kann zudem an Nio-eigenen Stationen innerhalb von nur drei Minuten gewechselt werden. Nio hat das Konzept des Akkutauschs im Dezember 2017 erstmals vorgestellt und nun zusammen mit weiteren Neuerungen wie dem CFK-Batteriegehäuse live in der vergangenen Woche auf der Shanghai Auto Show 2019 präsentiert.

Extrem geringere Wärmeleitfähigkeit von CFK

„Herkömmliche Batteriekästen für Elektroautos werden überwiegend aus Aluminium und Stahl gefertigt. Im Vergleich dazu ist das Batteriegehäuse aus CFK um rund 40 Prozent leichter. Weitere Vorteile sind die hohe Steifigkeit des Batteriekastens und die im Vergleich zu Aluminium ca. 200-fach geringere Wärmeleitfähigkeit von CFK, die die Batterie besser gegen Kälte und Hitze abschirmt. Darüber hinaus punktet der Verbundwerkstoff auch bei Wasser- und Gasdichtigkeit mit optimalen Werten sowie durch Korrosionsbeständigkeit“, sagt Sebastian Grasser, Marktsegmentleiter Automotive der Geschäftseinheit Composites – Fibers & Materials bei SGL Carbon.

Sandwichkern mit Carbongelege

Ausschlaggebend für die guten Eigenschaften des Batteriekastens ist vor allem die Konstruktion des Bodens und des Deckels: Ein Sandwichkern wird dabei mit mehreren Lagen Carbongelege kombiniert. Das Werkzeugdesign zur Herstellung des Bodens und Deckels wurde im SGL-eigenen Leichtbau-Center erarbeitet. Die Carbonfaser für diese Bauteile wird in den SGL-Werken in Moses Lake und Muir of Ord hergestellt und in Wackersdorf zu Gelege weiterverarbeitet. Die Herstellung von Boden und Deckel sowie die Assemblierung der einzelnen Komponenten wurden am SGL-Standort Ried im Innkreis in Österreich durchgeführt.

Entwicklung mit verschiedenen OEMs

SGL Carbon rechnet damit, dass die Nachfrage nach Leichtbau-Lösungen für Batteriekästen im Automobilbereich in den nächsten Jahren mit der zunehmenden Elektromobilität stark steigt. Das Unternehmen arbeitet bereits mit verschiedenen Partnern an der weiteren Entwicklung von unterschiedlichen Batteriekästen aus Verbundwerkstoff, die zukünftig für Batterien von Elektroautos jeder Größe und Bauweise skalierbar sein sollen.

Passend zu diesem Artikel

Für die Herstellung hochsensibler Batteriefolie setzt Hindalco auf moderne Technologien und ordert Folienwalzwerke und ‑schneidmaschinen von Achenbach.

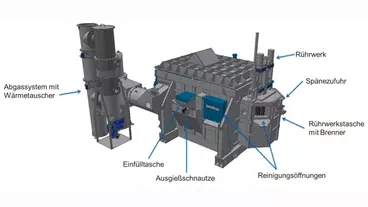

Auf der GIFA 2023 stellte Frech ZPF den Prototypen eines neuartigen Schmelzaggregats für das Prozessrecycling mit integrierter Brennerluft-Vorwärmung vor.

Mit der Viridis Carbon Software der SMS Group behält die Swiss Steel Group die CO2-Emissionen im Blick und treibt so die Produktion von grünem Stahl voran.