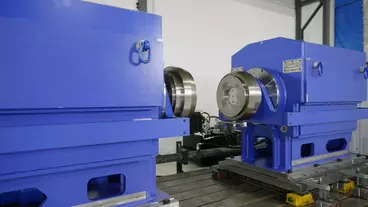

Hochgeschwindigkeits-Besäumschere in Betrieb genommen

Mit einer Bandgeschwindigkeit von maximal 1.650 m/min ist die Besäumschere eine der weltweit schnellsten ihrer Art.

Elval Halcor hat bereits im Oktober 2023 eine neue Highspeed-Besäumschere für Aluminiumband in Betrieb genommen, wie der Ausrüster Heinrich Georg nun mitteilt. Der Lieferumfang für die neue Linie im Werk Oinofyta nahe Athen umfasst die gesamte schlüsselfertige Lieferung vom Abhaspel bis zur Übergabe an die Verpackung. Die Linie besäumt Bänder aus Legierungen 2xxx bis 5xxx, die im ebenfalls neuen Sexto-Gerüst gewalzt werden. Verarbeitet wird vorwiegend unbeschichtetes Band für Getränkedosen, doch ist die Linie auch für lackiertes Material ausgelegt, das besonders oberflächenschonend durch die Anlage gefördert wird. Die Bänder sind bis zu 2.100 mm breit und werden mit einer Bandgeschwindigkeit von maximal 1.650 m/min bearbeitet.

Die Leistungsmerkmale der Anlage im Detail

Die gesamte Anlage arbeitet weitestgehend automatisch: Die Vorgaben wie Breite, Dicke und Legierung des aus dem Coil-Lager angelieferten Bandes erhält die Anlagensteuerung vom MES-System des Werkes und stellt die einzelnen Parameter wie die Eintauchtiefe der Kreismesser oder die Größe des Schnittspalts dementsprechend ein. Die für alle Anlagenteile optimierten Abläufe führen zu sehr kurzen Coil-zu-Coil-Zeiten. Damit ermöglicht die neue Anlage einen Durchsatz von mehr als 400.000 t jährlich. Für die Vorbereitung des Coils ist nach dem Abhaspel eine Inline-Trommelschere angeordnet, die Kopf- und Fußschrott bei einer Geschwindigkeit von maximal 200 m/min schopft. Im Vergleich mit einer Start-Stopp-Lösung spart sie Zeit, die sonst für das Abbremsen und erneute Beschleunigen benötigt würde. Aufgrund der hohen Präzision und Wiederholgenauigkeit bei der Einstellung der Messer erzielt die Anlage beim Besäumen eine mehrfach höhere Genauigkeit als nach DIN EN 485 gefordert.

Besonderheiten der neuen Besäumschere

Eine Besonderheit ist das Zwischenbesäumen des Bandes: Wenn beim Walzen im Sexto-Gerüst Randrisse detektiert werden, können an den betreffenden Coils die Randstreifen in der Besäumlinie abgetrennt werden, sodass danach wieder ein störungsfreies Walzen gewährleistet ist. Wegen der besonders hohen Anlagengeschwindigkeit wird der Besäumschrott abgesaugt und automatisch aufgewickelt. Der Saumstreifenwickler ist mit einem Nasswäscher ausgestattet, der den beim Besäumen entstehenden Flitter entfernt. Die Sprühbreite des elektrostatischen Ölers, einer Eigenentwicklung von Georg, wird automatisch auf die Breite des jeweiligen Bandes eingestellt, was ein Überölen am Rand vermeidet und außerdem den Ölverbrauch senkt. Öltropfen, die sich bei den hohen Anlagengeschwindigkeiten vom Band lösen, werden an mehreren Stellen direkt abgesaugt. Trotz der hohen Bandgeschwindigkeit entstehen so nur extrem geringe Öl-Emissionen.

Mehrfach geprüft

Im Aufhaspelbereich werden die leeren Hülsen von einem Manipulator auf den Dorn aufgegeben und zentriert. Der Kopf jedes Bandes wird automatisch an die Hülse geklebt. Ein Bundhubwagen trägt die fertigen Coils aus und übergibt sie an die Verpackungslinie. Georg hat die Anlage mit mehreren Mess- und Prüfgeräten ausgestattet, so zum Beispiel mit einem Röntgen-basierten Dickenmesssystem, einem Lochsuchgerät und einem Oberflächen-Inspektionssystem.

Hohe Energieeffizienz, hohe Anlagengeschwindigkeit

Großen Wert haben die Konstrukteure von Georg auch auf die Energieeffizienz gelegt: Beim Besäumen arbeitet der Abwickelhaspel generatorisch, die Energie wird in das System zurückgespeist – bei einer Leistungsaufnahme von einigen hundert kW eine wesentliche Energieersparnis. Detlef Neumann, Sales Manager Finishing Lines bei Georg, blickt auf ein erfolgreiches Projekt zurück: „In der Aluminiumindustrie gibt es weltweit nur eine Handvoll Linien, die mit dieser hohen Geschwindigkeit besäumen. Umso mehr freuen wir uns, dass unser Kunde die Anlage nach dem Probebetrieb sehr zügig abgenommen hat und sie seitdem mit hoher Effizienz produziert.“ Georg hatte bereits zuvor mehrere andere Maschinen und Anlagen an Elval geliefert: eine Trommelschere für die Farbbeschichtungsanlage, zwei Ultragrind-Walzenschleifmaschinen und eine Längsteilanlage für bis zu 2.600 mm breite Bänder.

Passend zu diesem Artikel

Durch umfassenden Sanierungs- und Modernisierungsmaßnahmen des Striko Melter kann Albert Weber mit seinem Schmelzofen deutlich Energie einsparen.

Für die Herstellung hochsensibler Batteriefolie setzt Hindalco auf moderne Technologien und ordert Folienwalzwerke und ‑schneidmaschinen von Achenbach.

Vom 9. bis 12. April 2024 werden auf der Paint Expo in Karlsruhe Innovationen und Zukunftstechnologien aus der Lackiertechnikbranche gezeigt.