Querdenker unter sich: Einzahnfräser für Strukturgussteile aus Aluminium

Die August Wenzler Maschinenbau GmbH aus Spaichingen ist bekannt für innovative und zuverlässige Fertigungslösungen, wenn es um die Bearbeitung von Strukturbauteilen für Automotiv-Kunden geht. Durch einen Artikel über neuartige Einzahnfräser in der Aluminium-Praxis wurde Wolfgang Wenzler, der das Familienunternehmen in dritter Generation führt, auf die Firma Wemaro Tools aufmerksam. Wemaro ist ebenfalls ein Familienbetrieb, der seit 1989 Zerspanungswerkzeuge für die Aluminium- und Kunststoffindustrie entwickelt, produziert und vertreibt. Die Einzahnfräser, ursprünglich für die Bearbeitung von Aluprofilen konzipiert, eignen sich ebenfalls hervorragend für die Bearbeitung von Strukturgussteilen aus Aluminium.

Beide Firmen blicken über ihren Tellerrand hinaus. Im Bereich der Zerspanung von Strukturbauteilen war der Einsatz eines einschneidigen Fräsers bislang branchenweit keine Option. Als ernsthafte Option für eine rationelle Zerspanung im industriellen Serieneinsatz wurde der Einschneider eher belächelt. „Zu instabil, zu ungenau, zu hoher Werkzeugverschleiß“ und weitere negative Urteile attestierten viele, ohne sich näher mit den positiven Eigenschaften beschäftigt zu haben, die diese Werkzeuggeometrie mit sich bringt. Anders bei Wenzler. Hier hatte man schon lange das Potenzial erkannt, das grundsätzlich in der Technik steckt. Denn Fakt ist: Kein mehrschneidiges Werkzeug verfügt über einen derart großen Spanraum wie ein Einschneider, entsprechend gut ist der Spanabfluss. Und gerade dieser Aspekt machte den Einschneider interessant für Wenzler, deren Kunden oft über Probleme bei der Spanabfuhr mit den gängigen 2- bis 3-schneidigen Werkzeugen klagen.

Hausinterne Tests mit am Markt verfügbaren Standard-Einzahnfräsern verliefen jedoch enttäuschend für Wenzler, und so landete die Idee erst einmal wieder in der Schublade – bis zum besagten Fachartikel. Für Wemaro kam die Anfrage aus dem Hause Wenzler unerwartet. Der Werkzeugspezialist ist mit seinen Einzahnfräsern im Bereich der Profil- und Plattenbearbeitung zu Hause. Kunden aus dem Umfeld des Aluminiumgusses hatte man bislang nur mit spezifischen Sonderwerkzeugen auf der Rechnung. Der neue „Spanbrecher“ Einzahnfräser sollte dank seiner einzigartigen Geometrie im Spanraum die Speerspitze im Segment der „ambitionierten“ Bearbeitung von Aluminiumprofilen darstellen und wurde nicht für die Bearbeitung von Aluminiumguss-Vollmaterial konzipiert.

Erste Tests verliefen vielversprechend.

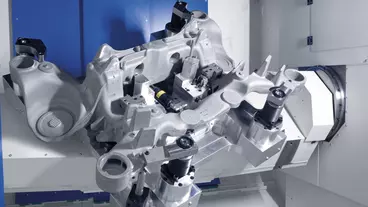

Es wurde kurzerhand ein erster Vorort-Termin vereinbart, um die Werkzeuge unter realen Bedingungen der Serienproduktion zu testen, um Bohrungen möglichst schnell und effektiv zu fertigen. Hierzu eignet sich das Bearbeitungszentrum VKM von August Wenzler hervorragend, da es eine hohe Dynamik und einen großen Arbeitsraum aufweist, der eine äußerst wirtschaftliche Fünfachsbearbeitung von Aluminium-Strukturgussteilen ermöglicht.

Zum Einsatz kam im ersten Testlauf noch eine Standardabmessung des Fräsers. Nichtsdestotrotz konnten beispielsweise Bohrungen Ø13 bereits mit Schnittgeschwindigkeiten von bis zu 400 m/min, also einer Drehzahl von 12.750 U/min und einem Vorschub von 6.200 m/min im Helix gefertigt werden. Die Fräsversuche wurden von Daniel Ufrecht (Wemaro) und Sebastian Knaus (Wenzler) betreut und analysiert. So entstand eine Zusammenarbeit, die auf gegenseitigem Interesse fußt. Die Firma Wemaro nutzt die Kooperation, um ihre Produkte mithilfe von August Wenzler für Serienprozesse zu optimieren, wovon auch die Firma August Wenzler in zukünftigen Projekten profitiert.

„Die Wenzler VKM ist konzeptionell und vor allem in Sachen Dynamik eine beeindruckende Maschine“, schwärmt Daniel Ufrecht, der als Außendienstler schon einiges gesehen hat. Im Strukturbauteilebereich weisen die zu bearbeitenden Werkstücke Abmessungen von bis zu circa 1.000 × 1.000 mm bei Hilfsrahmen auf. Im Bereich der Längsträger beträgt die Länge sogar bis zu 1.800 mm. In den dafür notwendigen großen Verfahrwegen – verbunden mit der Logistik der Bauteile – und in der hohen Agilität der Maschine sieht Wenzler die Stärken des für die Vertikalkammermaschine gewählten Vertikalprinzips. Hinsichtlich der Zugänglichkeit wurden neue Maßstäbe gesetzt, denn das Werkstück ist von zwei gegenüberliegenden Seiten bequem erreichbar. Dies ermöglicht dem Bediener einerseits die räumliche Nähe zum Werkstück und andererseits – auf dem gegenüberliegenden Maschinenbereich – den automatisierten Werkstückwechsel. Mit der räumlichen Trennung von Bediener und Roboter sind sicherheitstechnische Finessen nicht nötig und das erleichtert zum Beispiel die Risikobeurteilung der Gesamtanlage spürbar.

Bei der Bearbeitung von Strukturbauteilen zählen außerdem nicht nur die Verfahrwege und die Dynamik: Aluminium-Strukturgussteile erfordern ebenfalls umfangreiche Kompetenzen und Know-how bei der spanenden Bearbeitung.

Der letzte Schliff.

Mittlerweile ist man mit spezifisch gefertigten Mustern sehr nah am finalen Produkt, aktuell befindet man sich in letzten Tests. Der Fräser wurde gemeinsam über mehrere Etappen immer weiter optimiert. Nunmehr hat er eine spezielle Stirngeometrie, um das Eintauchen zu maximieren; eine angepasste Schneidgeometrie, die ihn langlebiger macht; eine perfekt angepasste DLC-Beschichtung, um Anhaftungen zu minimieren, und innenliegende Kühlkanäle.

Ziel beider Unternehmen ist jetzt, das neue Bearbeitungskonzept zeitnah in die Serienfertigungen der Automobilindustrie zu übertragen und somit die dortigen Bearbeitungsprozesse zu optimieren.

Passend zu diesem Artikel

Mit dem Horizontalbearbeitungszentrum Aerocell 160 und den Aluminium-Hochvolumenwerkzeugen bieten Bavius und Mapal Anwendern eine Kombination, die die Bearbeitung von Strukturbauteilen aus Aluminium auf ein neues Niveau hebt.

Als es bei einem Sportwagenhersteller zu einem Engpass bei Strukturbauteilen kam, vertraute dieser auf das Prozess-Knowhow der August Wenzler Maschinenbau GmbH.

Die Bühler AG schließt das Jahr 2023 mit einem leicht gestiegenen Umsatz und einem ebenfalls leichten Auftragsrückgang ab – profitiert jedoch vom starken CHF.