Ressourceneffizientere Reinigung von Aluminiumteilen

Die Firma Holder Oberflächentechnik hat ein neues ressourcenschonendes Verfahren zur Reinigung von Aluminiumteilen entwickelt.

Ein Film des VDI ZRE zeigt, wie sich Ressourcen bei der Reinigung von Aluminiumteilen sparen lassen. Durch das geringere Gewicht senkt die Verwendung von Aluminium im Fahrzeugbau den Verbrauch von Treibstoff: um 0,5 Liter auf 100 km bei einer Gewichtsreduktion von 100 kg. Auch bei E-Fahrzeugen erhöht sich die Reichweite. Leichtbau leistet somit einen Beitrag zur Reduktion von CO2-Emissionen in der Nutzungsphase. Aus diesem Grund hat sich der Anteil von Aluminium in der Branche in den letzten 20 Jahren verdoppelt. Für die CO2-Bilanz eines Fahrzeugs muss man allerdings den gesamten Lebensweg betrachten. Dazu gehören auch die Emissionen, die bei der Produktion erzeugt werden.

Effiziente Oberflächenreinigung von Aluminiumteilen

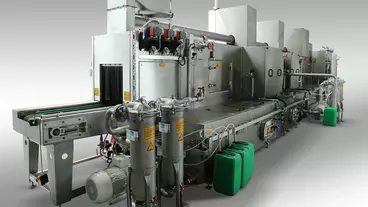

Das von Holder Oberflächentechnik entwickelte Verfahren zeigt, wie im Reinigungsprozess von Aluminiumteilen Ressourcen geschont werden können. Nach dem Gießen der Aluminiumteile sind die Oberflächen stark verschmutzt und müssen für die weitere Verarbeitung gereinigt werden. Normalerweise werden dabei große Mengen an Wasser, Chemikalien und Energie verbraucht. Ein deutlich geringerer Verbrauch dieser Ressourcen wird durch das neue Verfahren mit verschiedenen Ansätzen erreicht.

Reinigung im Kaskadenverfahren

Die Reinigung wird im Kaskadenverfahren in verschiedenen Bädern durchgeführt. Im ersten Bad erfolgt die Entfettung durch Tenside, Salze und Ultraschall. In den weiteren drei Becken werden die Teile gespült. Das durch den Eintauchprozess verdrängte Wasser wird gesammelt und dem Reinigungsprozess erneut zugeführt. So muss letztendlich weniger Abwasser aufbereitet werden. Darüber hinaus werden Chemikalien gespart, da diese mit dem Wasser aus der ersten Spülstufe in das Entfettungsbad zurückgeführt werden.

Bei der Trocknung wurden für eine höhere Energieeffizienz ein Entfeuchter und ein Konvektionstrockner kombiniert. Die im Entfeuchter von der einen Seite einströmende Luft wird auf der anderen Seite wieder abgesaugt und zurückgeführt. Die gesamte Energie für die Bäder und den Entfeuchter wird in einem Blockheizkraftwerk (BHKW) produziert. Da das BHKW Wärme sowie Strom erzeugt, wird das Erdgas effizient genutzt.

Die Einsparungen in Zahlen: Rund die Hälfte der notwendigen Chemie sowie des eingesetzten Frischwassers und etwa ein Viertel der sonst üblichen CO2-Emissionen werden eingespart. In dem Beispiel sind es pro Jahr 770 Tonnen CO2. Gerechnet wurde mit einer Amortisationszeit von 3 bis 4 Jahren. Gefördert wurde die Neuentwicklung der Anlage vom Bundesumweltministerium im Rahmen des Umweltinnovationsprogrammes.

Ressourceneffizienz in der Praxis

Veranschaulicht wird das neue Verfahren im Film „Effiziente Oberflächentechnik im Leichtbau - Reinigung von Aluminiumteilen" des VDI Zentrum Ressourceneffizienz. Erstellt wurde er im Auftrag des Bundesministeriums für Umwelt, Naturschutz und nukleare Sicherheit. Abrufbar ist der Film auf dem YouTube-Kanal des VDI ZRE „Ressource Deutschland TV“.

Passend zu diesem Artikel

Um noch mehr Kreislaufmaterial einsetzen und ressourcenschonender produzieren zu können, hat Alunorf einen neuen Recyclingofen gebaut.

Die Funktionsfähigkeit von Gussteilen hängt stark von ihrer Sauberkeit nach der spanenden Bearbeitung ab.

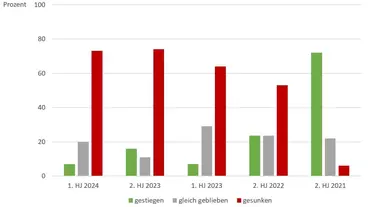

Der VOA Verband für die Oberflächenveredelung von Aluminium wirft in seiner Frühjahrsumfrage einen aktuellen Blick auf die Branchenkonjunktur.