Schuler entwickelt zusammen mit Hirschvogel neues Antriebskonzept für Schmiedepressen

Das von Schuler und Hirschvogel entwickelte neue Antriebskonzept mit Querwellenantrieb und ServoDirekt-Technologie sorgt aufgrund geringerer Schwingungen für einen ruhigeren Betrieb.

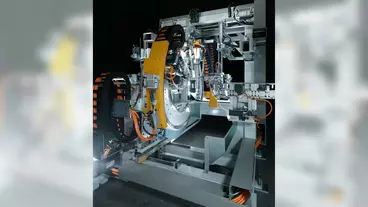

Diese Bilanz zieht der Automobilzulieferer Hirschvogel rund ein Jahr nach dem Produktionsstart auf einer Servopresse in kompakter Bauweise. Bei der im Vergleich zu den Vorgängermodellen schnelleren Anlage, die bei der Hirschvogel-Gruppe installiert wurde, handelt es sich um die erste ihrer Art mit Quer- statt Längswellenantrieb. Zwei gegenläufig drehende Exzenterräder im Kopfstück gleichen die Massenkräfte aus, wodurch eine verbesserte Laufruhe und höhere Präzision erreicht wird.

Durch die weit auseinander liegenden Druckpunkte vergrößert sich außerdem der Werkzeug-Einbauraum in Durchlaufrichtung. Dadurch entsteht Platz für eine weitere Umformstufe, die auch die Produktion von komplexeren Schmiedeteilen erlaubt. Der Querwellenantrieb führt darüber hinaus zu einer höheren Kippsteifigkeit der Presse und geringeren Durchbiegung der beiden Kurbelwellen, und damit zu einer geringeren Auffederung der gesamten Maschine.

Mit den vier leistungsfähigen Servomotoren der neuen Presse ist die Geschwindigkeit, mit der sich das Oberwerkzeug dem Werkstück nähert und sich wieder von ihm entfernt, exakt regelbar. So lässt sich in der Umformung Vollgas geben, und beim Sprühen sowie Transportieren der Teile abbremsen. Um die thermische Belastung für das Aktivwerkzeug niedrig zu halten, kann die Druckberührzeit so kurz wie möglich ausfallen, ohne auf Kosten der Kühl- und Transportzeit zu gehen.

Die ServoDirekt-Technologie des neuen Pressentyps erlaubt die individuelle Anpassung an den jeweiligen Umformprozess und kann so die optimale Ausbringung garantieren. Gleichzeitig wird mit dem Energiemanagementsystem bei jedem Hub Energie gespart, da diese nur dann eingebracht wird, wenn sie benötigt wird. Auch die Tischauswerfer der Anlage verfügen über einen eigenständigen Servomotor und sind nicht mehr, wie bei bisherigen Pressen, mechanisch mit dem Hauptantrieb gekoppelt. Das erhöht die Flexibilität für den Teiletransport mit dem hochdynamischen Zwei-Balken-Transfer und beschleunigt den Produktionsprozess zusätzlich.

Nach Angaben von Hirschvogel läuft die Anlage sehr zufriedenstellend. Das Unternehmen, das im Bereich Massivumformung zu den größten Automobilzulieferern weltweit gehört und im vergangenen Jahr 376.000 Tonnen an Bauteilen produzierte, zählt mittlerweile zwölf Maschinen des Pressenherstellers aus Göppingen.

Passend zu diesem Artikel

Mehr als 70 % Ausstellungsfläche der Schweissen und Schneiden 2025, Weltleitmesse für das Fügen, Trennen und Beschichten, sind bereits belegt.

Vollert Anlagenbau entwickelt für Logan Aluminium ein Intralogistiksystem mit Hochregallager und unterschiedlichen Transportsystemen zur An- und Abdienung der Warm- und Kaltwalzbereiche.

Zur Fensterbau Frontale 2024 präsentiert Schirmer neueste automatisierte Prozesstechnologie für die Bearbeitung von PVC- und Aluminiumprofilen.