Aluminiumzerspanung in neuen Dimensionen

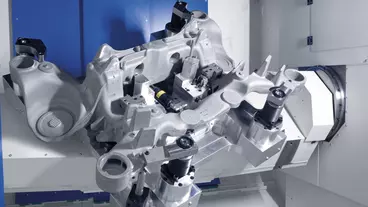

Mit dem Horizontalbearbeitungszentrum Aerocell 160 und den Aluminium-Hochvolumenwerkzeugen bieten Bavius und Mapal Anwendern eine Kombination, die die Bearbeitung von Strukturbauteilen aus Aluminium auf ein neues Niveau hebt.

Bei der Entwicklung seiner 2023 eingeführten Aluminium-Hochleistungsfräser arbeitete Mapal eng mit der Bavius Technologie zusammen, um die Fräser vor Produkteinführung bis ans Limit zu testen. Das HBZ AeroCell 160 von Bavius bot dafür die idealen Rahmenbedingungen. Der Opti Mill-Alu-Wave Vollhartmetallfräser erreichte ein Zeitspanvolumen von über 20 l pro Minute, der Wendeschneidplattenfräser Neo Mill-Alu-QBig mehr als 18 l/min.

Der aus der Handtmann-Gruppe hervorgegangene Maschinenhersteller firmiert seit einem Management-Buy-Out 2017 als selbständiges Unternehmen unter dem Namen Bavius Technologie und hat seinen Firmensitz im oberschwäbischen Baienfurt. Bei allen Neuerungen ist das Geschäftsfeld seit fast vier Jahrzehnten das gleiche geblieben. Konstruiert und gebaut werden CNC-Bearbeitungszentren für die präzise Hochgeschwindigkeitszerspanung von großformatigen Werkstücken aus Aluminium.

„Zu über 80 Prozent sind wir für die Aerospace-Industrie tätig, wo auf unseren Aerocell Maschinen vorwiegend große Strukturbauteile hergestellt werden“, erläutert Amit Paranjape, Sales Manager bei Bavius. Kunden sind Flugzeughersteller sowie deren erste und zweite Zulieferkette. Um die Anlagen von Bavius voll auszunutzen, sind große Volumina erforderlich. Aus Baienfurt kommen aktuell zwei verschiedene Maschinenlinien. Auf den Profilbearbeitungszentren PBZ werden unter anderem Sitzschienen für Flugzeuge bearbeitet. Die Horizontalbearbeitungszentren HBZ dienen zur Fertigung großer Strukturbauteile aus dem Vollen. „Hier wird zerspant, was lang und breit ist“, erläutert Paranjape. „Auf unseren Maschinen können Anwender alle erforderlichen Teile für das Gerippe eines Flugzeugs bearbeiten.“ Die Zeitspanvolumina sind dabei extrem, wie das Beispiel eines Bavius-Kunden zeigt, der aus Rohlingen mit einem Gewicht von 1,3 t Fertigteile herausfräst, die nur noch 35 kg wiegen.

Trend geht zu horizontaler Bearbeitung

Bei den Maschinenkonzepten vollzieht die Flugzeugindustrie gerade einen Wandel. Nachdem jahrzehntelang vorzugsweise auf Gantry-Maschinen oder vertikalen Bearbeitungszentren gearbeitet wurde, werden jetzt bei Neuinvestitionen horizontale Maschinen bevorzugt, bei denen die Bauteile hochkant aufgespannt sind und die Spindel horizontal herangeführt wird. Für den horizontalen Aufbau spricht vor allem die leichtere Abfuhr der großen Menge an Spänen, die hier praktisch von selbst in den Späneförderer fallen.

Bei Bavius merkt man deutlich, dass die Luftfahrtbranche die Coronakrise bald überwunden hat. Die Passagierzahlen haben bereits wieder das Niveau vor der Pandemie erreicht und steigen weiter. Entsprechend werden auch wieder neue Flugzeuge gebraucht, was Maschinenherstellern die Auftragsbücher füllt. Die Nachfrage aus Deutschland, Frankreich, Spanien und weiteren Ländern zeigt, dass auch in Europa wieder viel investiert wird. Gefragt sind vor allem dynamische Maschinen mit hohen Spindelleistungen.

Bis ans Limit und weiter

Bavius erweitert gerade seine High-End-Baureihe HBZ Aerocell mit der neuen Aerocell 160. Mit einer Reihe von mechanischen Veränderungen erreicht der Hersteller mit der neuen Maschine zudem eine noch höhere Dynamik. Modifikationen in der Automatisierung verkürzen die Nebenzeiten. Sie arbeitet nicht mehr mit Hydraulikarmen, sondern ist elektrisch angetrieben. Mit dem Rüstplatz vor der Maschine dauert ein kompletter Palettenwechsel zwei bis drei Minuten. Ist die Palette mit dem Bauteil bereits angedockt, kommt man auf unter eine Minute. Optimiert wurde auch der Werkzeugwechsel, mit dem jetzt eine Span-zu-Span-Zeit von 12 s erreicht wird.

Die Aerocell 160 ist für höchste Zerspanraten in Aluminium ausgelegt. Ein kräftiger Kühlmittelstrahl und ein verbreiterter Späneförderer sorgen dafür, dass sich nirgendwo Spannester ablagern können. „Mit unserem Konzept vermeiden wir Probleme, die bei Gantry-Maschinen auftreten. Damit können wir moderne Werkzeuge optimal ausfahren“, erläutert Stefan Diem, Anwendungstechniker bei Bavius. Um neue Maschinen zu testen und den Kunden zugleich Referenzen an die Hand zu geben, fährt Bavius Fräsversuche, die bis ans Limit und darüber hinaus gehen. „Viele Kunden wollen zunächst einen Beweis sehen, bevor sie eine Maschine kaufen“, verrät Diem.

Dem Maschinenhersteller ist es wichtig, für die Versuche die aktuell leistungsfähigsten Werkzeuge einzusetzen, die dann auch für Kundenvorführungen zur Verfügung stehen. Bavius testet regelmäßig Werkzeuge unterschiedlicher Hersteller. Wegen der engen Produktionstermine gibt es dafür nicht viele Möglichkeiten. „Um Zeit zu sparen, ist ein guter Austausch mit dem Werkzeughersteller wichtig für uns“, sagt Stefan Diem. „Wir haben seit vielen Jahren einen guten Kontakt zu Mapal und sind mit den Schrupp- und Schlichtwerkzeugen immer sehr zufrieden gewesen. Ich schätze die gute Zusammenarbeit mit Mapal, fühle mich gut beraten und aufgehoben.“

Weil Fräser der Opti Mill-SPM-Reihe zuvor schon bei Bavius im Einsatz waren und dabei sehr gut performten, wurde Mapal erneut angefragt. Das Timing passte: Mit dem Opti Mill-Alu-Wave hatte der Werkzeughersteller gerade eine Weiterentwicklung seines VHM-Schruppfräsers fertig entwickelt und bot zudem für größere Durchmesser den neuen Alu-Hochvolumenfräser Neo Mill-Alu-QBig mit Wendeschneidplatten.

Die Fräsversuche sind im Aufbau einfach gehalten, stellen jedoch an die Werkzeuge höchste Anforderungen. Bavius fräst dazu eine Reihe von Vollnuten in eine große Aluminiumplatte. Stefan Diem verfolgt damit einen sehr pragmatischen Ansatz: „Wenn das Werkzeug die Vollnut schafft, können wir damit auch Taschen fräsen und jede andere Bearbeitung machen.“ So sind die ermittelten Schnittwerte direkt auf Kundenbauteile übertragbar.

Das Werkzeug könnte noch mehr

Für die Versuche mit dem Opti Mill-Alu-Wave wählte Bavius den mit 25 mm größten Durchmesser dieses dreischneidigen Fräsers. Bei einer Spindeldrehzahl von 25.465 min-1 und einer Schnittgeschwindigkeit von 2.000 m/min wurde sukzessive die Spindelleistung erhöht. Das beste Zeitspanvolumen mit rekordverdächtigen 20 dm3/min lieferte Nut Nummer 6. Dieser Testdurchgang wurde mit einer Spindelleistung von 175 kW gefahren, wobei ein Drehmoment von 66 Nm auftrat, zugestellt wurden 30 mm. Bei Versuchen mit höheren Leistungen stoppte die Maschine. „Das Werkzeug kann man voll ausfahren, der limitierende Faktor ist die Spindel“, kommentiert Diem das Ergebnis. „Mit dem 25 mm Opti Mill-Alu-Wave haben wir eine neue Dimension in der Aluminiumzerspanung erreicht. Der Fräser ist definitiv besser als alles, was wir bisher eingesetzt hatten.“

Als Auszugsicherung setzte Bavius das Safe-Lock System ein. „In diesem Drehzahlbereich ist eine symmetrische Auszugssicherung sehr wichtig, um keine Unwucht zu erzeugen“, erläutert Tim Rohmer, Product Manager Vollhartmetall-Fräswerkzeuge bei Mapal. Eine Weldon-Fläche, wie sie bei solchen Werkzeugen oft als Auszugssicherung angebracht werde, sei hier die falsche Lösung. Um die Laufruhe der Maschine zu gewährleisten, führe auch bei symmetrischen Werkzeugen an sorgfältigem Wuchten kein Weg vorbei.

Bei den Tests in Baienfurt war man zudem mit der erreichten Oberflächenqualität sehr zufrieden. Die Kordelgeometrie des Opti Mill-Alu-Wave sorgt für optimale Spanbildung. Das polierte Nutprofil gewährleistet reibungslosen Abtransport der Späne, den die Zentralkühlung des Werkzeugs im Zusammenspiel mit der externen Kühlung in der Maschine unterstützt.

In weiteren Versuchen wurden Taschen in die Aluminiumplatte gefräst, wobei noch ein Zeitspanvolumen von 16 l bei sehr guten Oberflächen erreicht wurde. Für Anwendungstechniker Thomas Jungbeck und Component Manager Alexander Follenweider, die die Versuche für Mapal begleitet haben, ist das ein Beleg für die sehr gute Dynamik des Bavius Bearbeitungszentrums: „Oft bleiben andere Maschinen in den Ecken stehen und bewirken hohe Vibrationen. Das tritt bei der Aerocell überhaupt nicht auf, die fast ungebremst um die Ecken fährt.“

Überaus positiv fielen auch die Versuche mit dem neuen Wendeplattenwerkzeug Neo Mill-Alu-QBig von Mapal bei Bavius aus, wofür der Durchmesser 50 mm gewählt wurde. Der Aluminium-Hochvolumenfräser schaffte ein Zeitspanvolumen von 18,4 dm3/min. Auf der Maschine überzeugte der Fräser mit seiner hohen Stabilität und Laufruhe und geringen Schnittkräften. Für den Einsatz bei Drehzahlen bis zu 35.000 min-1 hat Mapal den Grundkörper mit vier Gewindebohrungen zum Feinwuchten versehen. Die hochgenau umfanggeschliffenen Wendeschneidplatten erreichen Oberflächengüten von Ra 0,8 µm und Rz 4 µm bei der Vor- und Fertigbearbeitung. Sie sind mit polierter Spanleitstufe versehen, um den Reibwiderstand und die Hitzeentwicklung zu reduzieren. Auch wurde Gewicht eingespart, um Fliehkräfte zu reduzieren. „Bei größeren Durchmessern sind Fräser mit Wendeschneidplatten die wirtschaftlichere Lösung“, grenzt Heiko Rup, Produktmanager für Werkzeuge mit Wendeschneidplatten, sie gegenüber Vollhartmetallfräsern ab.

Beim Durchmesser 25 mm gehen die beiden Systeme ineinander über. „Manche unserer Kunden greifen nach Möglichkeit immer zu den kostengünstigeren Wendeschneidplatten, andere ersparen sich lieber einen zusätzlichen Arbeitsgang und machen mit dem Vollhartmetallfräser weiter“, berichtet Stefan Diem. Mit verschiedenen möglichen Radien seiner Werkzeuge gibt Mapal den Anwendern Flexibilität.

Passend zu diesem Artikel

Interview mit Trimet-Vorstand Dr. Andreas Lützerath über die zukünftigen Herausforderungen bei Themen wie Demographie, Digitalisierung und Dekarbonisierung.

Als es bei einem Sportwagenhersteller zu einem Engpass bei Strukturbauteilen kam, vertraute dieser auf das Prozess-Knowhow der August Wenzler Maschinenbau GmbH.

Die Umrüstung von Flüssiggasofen auf eine Kombination aus elektrischem Widerstandsofen und Induktionsofen erhöht die Energieeffizienz und senkt CO2-Emissionen.